4000-839-566 工作日:8:30- 18:00

4000-839-566 工作日:8:30- 18:00

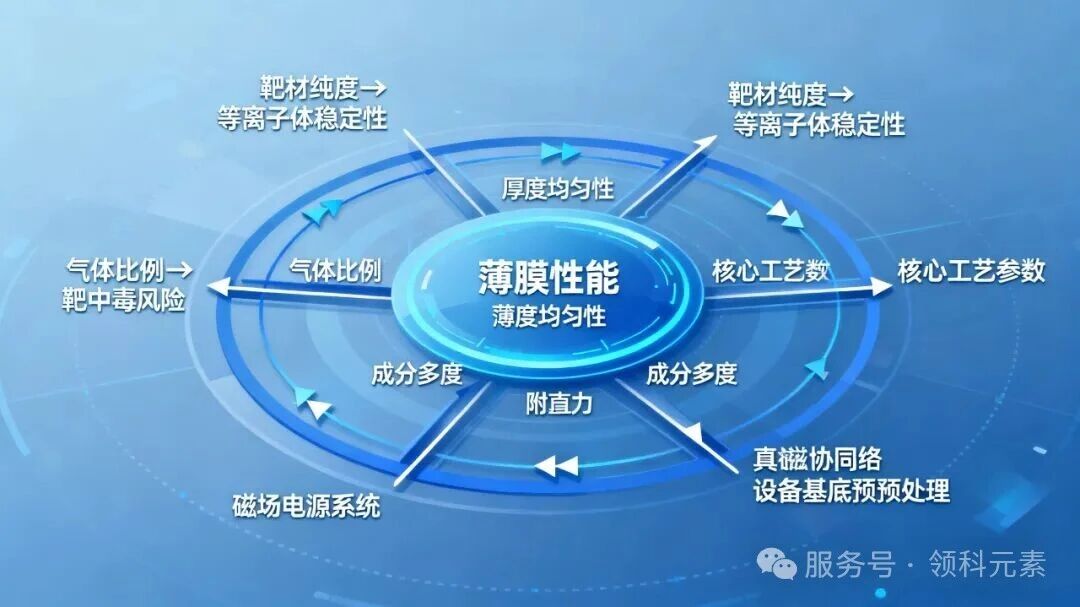

磁控溅射工艺稳定的“五重密码”:五大核心影响因素拆解

2026-02-02

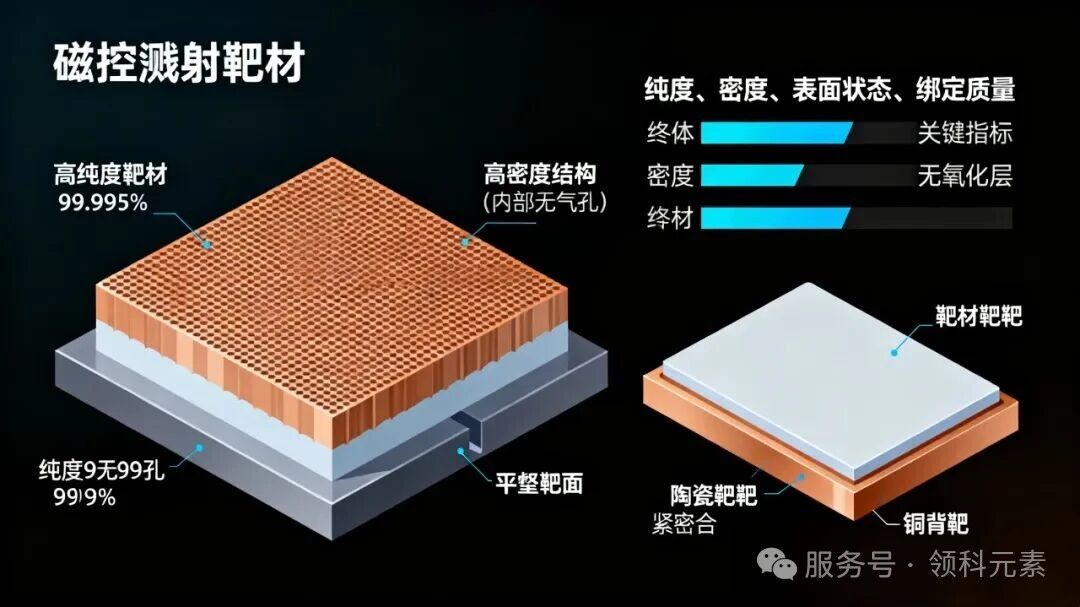

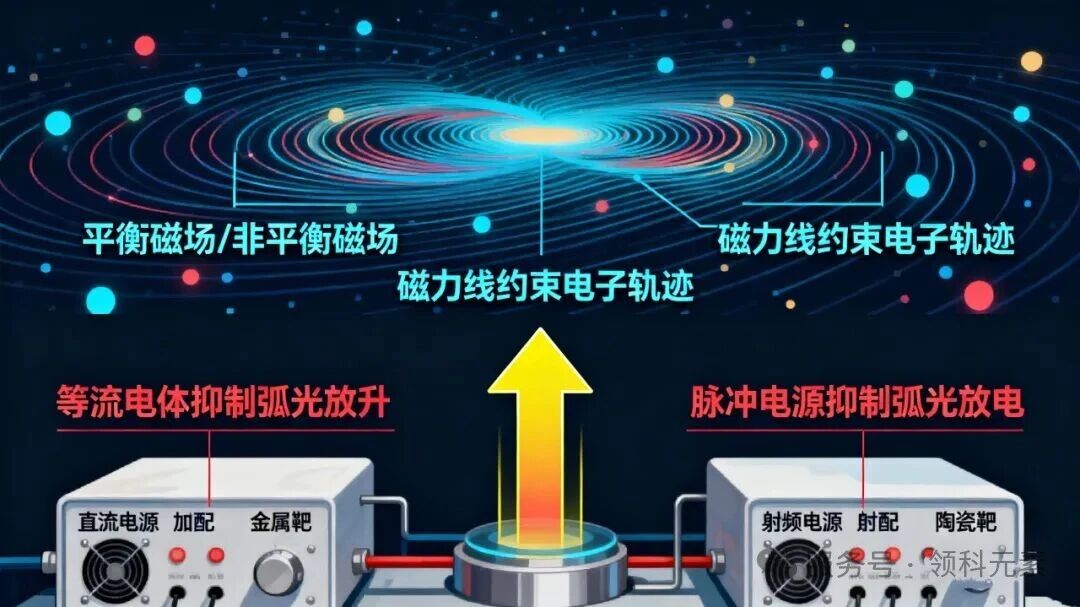

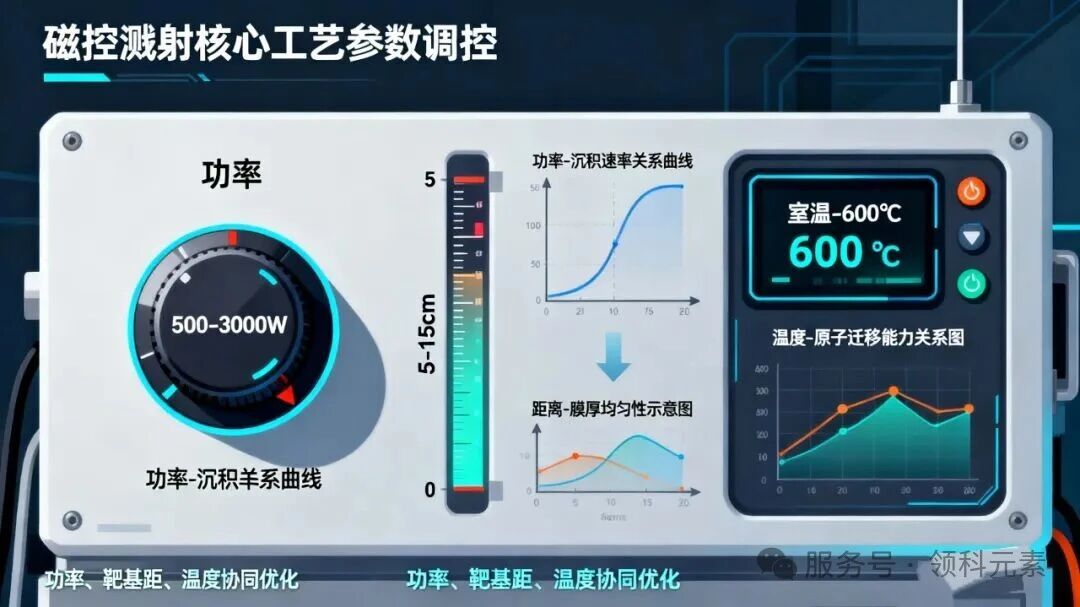

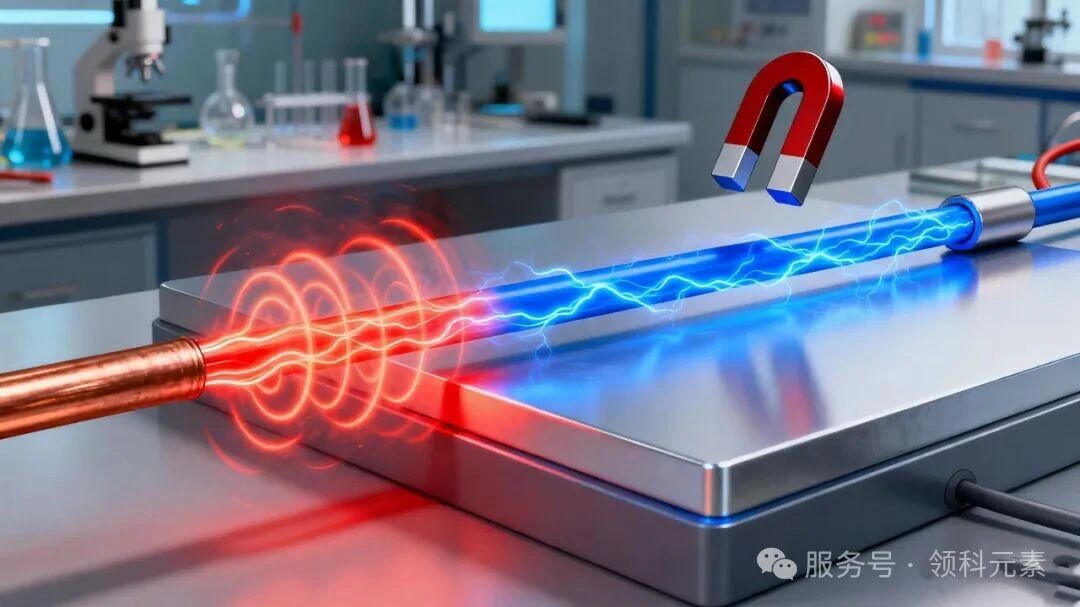

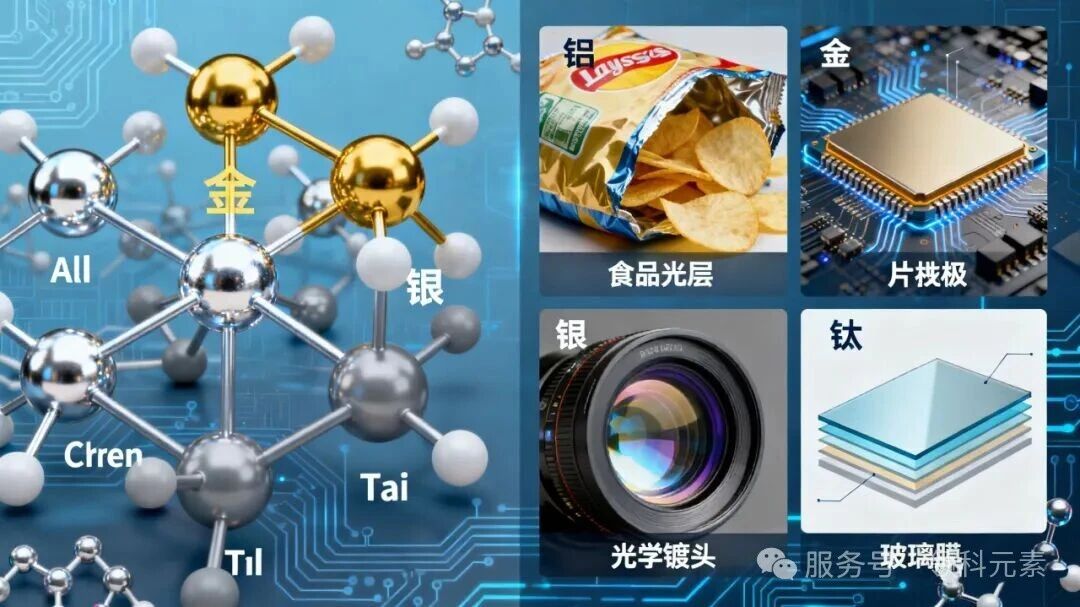

在半导体芯片、光学镜片、新能源电池等高端制造领域,磁控溅射技术凭借“精准镀膜”的优势成为核心工艺之一。而工艺稳定性直接决定薄膜的厚度均匀性、成分纯度和性能可靠性,稍有偏差就可能导致产品失效。以下五大关键因素,正是掌控磁控溅射稳定性的核心密码。 PART 01 靶材质量:稳定镀膜的“源头活水” 靶材是薄膜成分的直接来源,其品质直接决定溅射过程的可控性。高纯度是基础要求,用于半导体领域的靶材纯度通常需达到99.999%以上,杂质会干扰等离子体放电,导致膜层出现针孔、夹杂等缺陷;合金靶材若成分偏析,会使溅射粒子比例失衡,造成薄膜性能波动。靶材的密度和表面状态也至关重要,高密度靶材能避免高功率溅射时局部过热开裂,平整无氧化的靶面可保证粒子溅射通量均匀,减少放电异常。此外,靶材的绑定质量(如铜背靶与陶瓷靶的结合)会影响散热效率,绑定不牢易引发局部高温,破坏工艺稳定性。 PART 02 真空与气体环境:等离子体的“宜居空间” 磁控溅射需在高真空环境中进行(通常为10⁻³-10⁻⁷ Pa),真空度不足时,残留的氧气、水蒸气等气体不仅会与靶材原子反应生成氧化物杂质,还会干扰等离子体形成,导致薄膜附着力下降、色泽发暗;而真空度过高会降低等离子体密度,使溅射速率不稳定。工作气体的选择与控制同样关键,常用的氩气纯度需≥99.99%,杂质气体会引发放电波动;反应溅射中(如制备氧化膜、氮化物膜),反应气体(如O₂、N₂)与氩气的比例需精准调控,比例失衡会导致靶中毒(绝缘层覆盖靶面)或膜层成分不达标,严重影响工艺连续性。气体流量的稳定性也不容忽视,流量波动会直接导致腔体内气压变化,破坏等离子体密度均匀性。 PART 03 核心工艺参数:薄膜生长的“精准标尺” 溅射功率、靶基距、沉积温度等参数的精准控制,是保障工艺稳定的核心。溅射功率决定等离子体的密度和离子能量,功率过低会导致沉积速率慢且波动大,过高则会使靶材过热、晶粒粗大,甚至引发弧光放电;靶基距(靶材与基片的距离)通常控制在5-15 cm,过近易导致膜层颗粒污染,过远则会降低膜厚均匀性。沉积温度影响靶材原子的迁移能力,温度过低时原子结合不牢固,薄膜易脱落;温度过高可能导致基底变形或性能受损,需根据基底材质(如塑料、金属、陶瓷)精准适配。此外,基片偏压、溅射时间等参数也需协同优化,如施加适度负偏压可提升膜层致密度,但偏压过高会增加晶格缺陷。 PART 04 磁场与电源系统:放电稳定的“动力核心” 磁场是磁控溅射的标志性要素,通过约束电子做螺旋运动延长其与气体分子的碰撞时间,大幅提升等离子体密度。磁场分布均匀性直接影响等离子体密度分布,若磁场失衡(如磁钢位置偏移、磁场强度衰减),会导致靶材腐蚀不均(出现“跑道痕”),进而引发溅射速率波动和薄膜厚度偏差;根据工艺需求选择平衡磁场或非平衡磁场,并通过仿真优化磁场强度,可有效提升放电稳定性。电源系统的匹配性也至关重要,金属靶材适配直流电源,绝缘靶材(如陶瓷靶)需用射频电源,脉冲电源则能抑制弧光放电,减少参数波动;电源输出纹波过大或电压电流不稳定,会直接破坏等离子体的稳态,导致膜层性能异常。 PART 05 设备状态与基底预处理:工艺实施的“坚实后盾” 设备的结构精度和维护状态是工艺稳定的基础。真空腔体的密封性、气体管路的洁净度会影响真空环境和气体纯度;靶材与基片的相对位置、夹具的平整度会导致气体流场和等离子体分布不均,引发膜厚偏差;腔体内部的残留污染物(如前次溅射的膜层碎屑)若未及时清理,会造成交叉污染。基底的预处理质量同样关键,基片表面的油污、灰尘、氧化层会阻碍靶材原子与基底的结合,导致薄膜附着力差、易脱落;通过超声清洗、等离子体刻蚀等预处理提升基底表面活性,才能为薄膜生长提供稳定的“土壤”。此外,设备的冷却系统、传动系统稳定性也需关注,冷却不足会导致靶材或基底过热,传动偏差会影响基片运动均匀性。 磁控溅射工艺的稳定性是多因素协同作用的结果,从靶材选型到设备维护,从参数调控到环境控制,每个环节都需精益求精。只有精准把控这五大核心因素,才能实现高效、稳定的薄膜沉积,为高端制造业提供可靠的技术支撑。

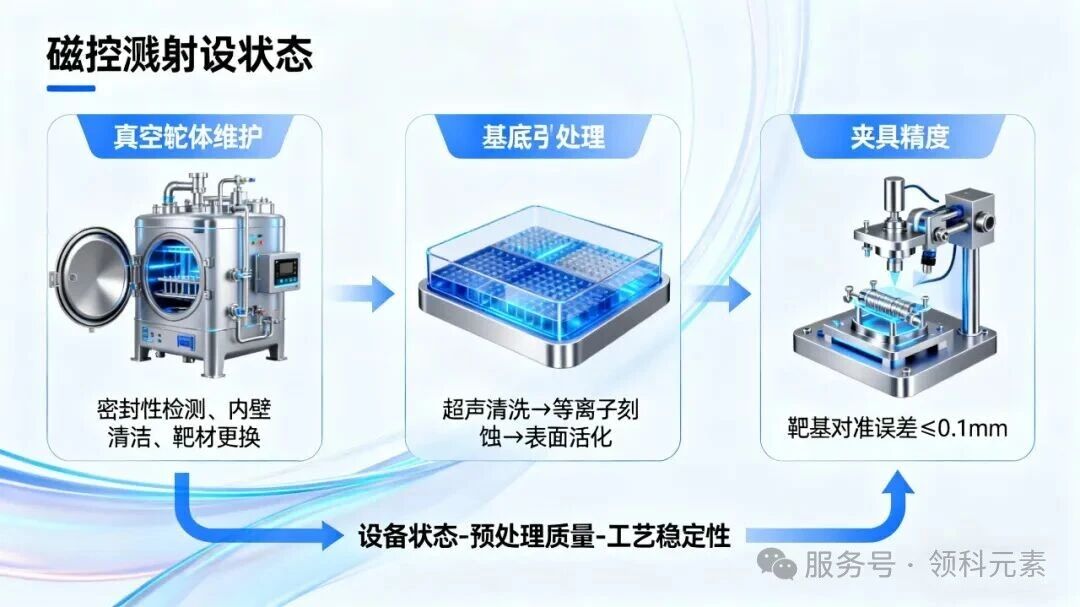

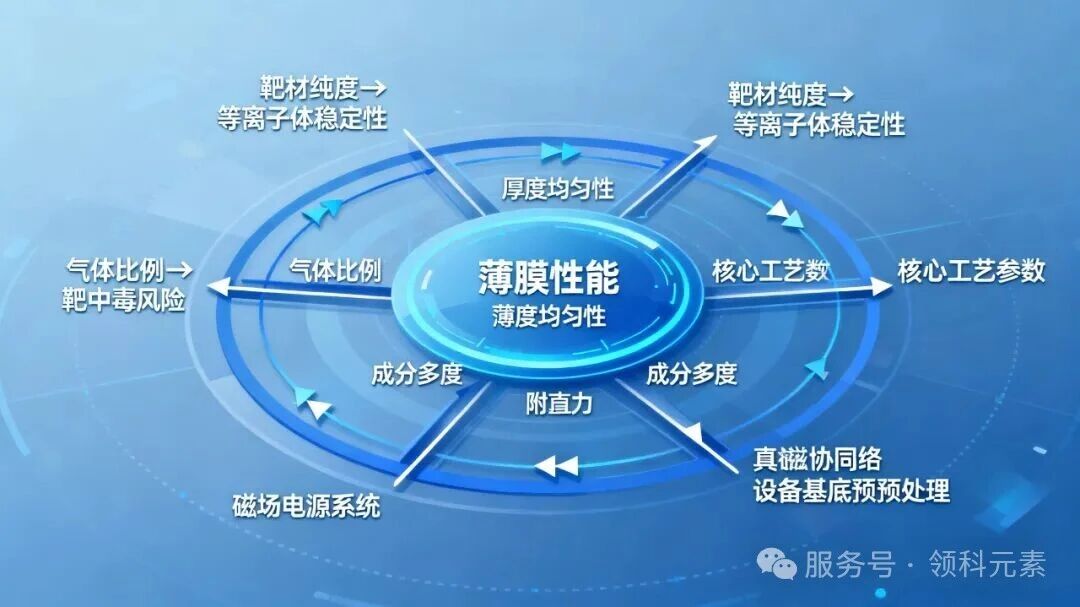

-

磁控溅射工艺稳定的“五重密码&rdqu

2026-02-02

-

零电阻的未来:高温超导材料科普解析

2026-02-02

-

一文读懂真空蒸发镀膜:让材料“变身&r

2026-02-02

-

微观世界的“镀金师”:电子

2026-01-27

-

热蒸镀金属材料:隐形的“薄膜魔术师&r

2026-01-27

全部产品分类

全部产品分类